在精密制造领域,丝杆作为传动系统核心部件,其表面质量与尺寸精度直接影响机械设备的运行精度、寿命及安全性。传统检测方式普遍面临以下痛点:

人工检测效率瓶颈:熟练质检员日均检测量不足 500 件,无法满足大批量生产需求

质量标准不统一:人工视觉判断受主观因素影响,同一缺陷判定结果差异率可达 15%

关键尺寸漏检风险:传统工具测量难以覆盖全参数检测,螺纹中径、牙型角等关键参数检测覆盖率不足 60%

数据追溯困难:纸质记录易丢失,无法形成完整质量分析报告,难以支撑生产工艺优化

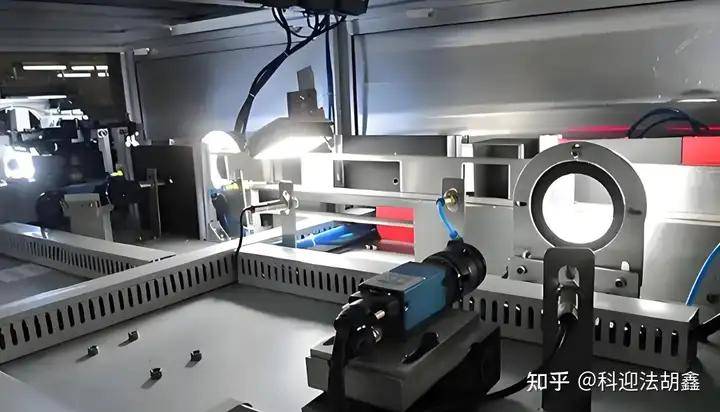

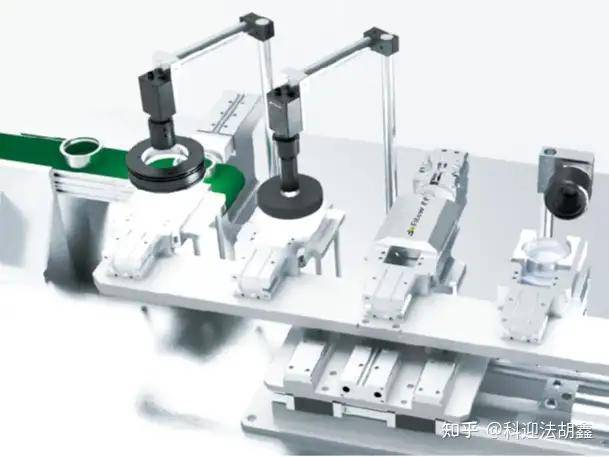

3D 光学检测平台:整合高分辨率工业相机 (500 万像素)、多光谱光源系统 (包含环形光 / 同轴光 / 侧光) 及精密运动控制模块,实现丝杆全表面扫描与三维尺寸测量。

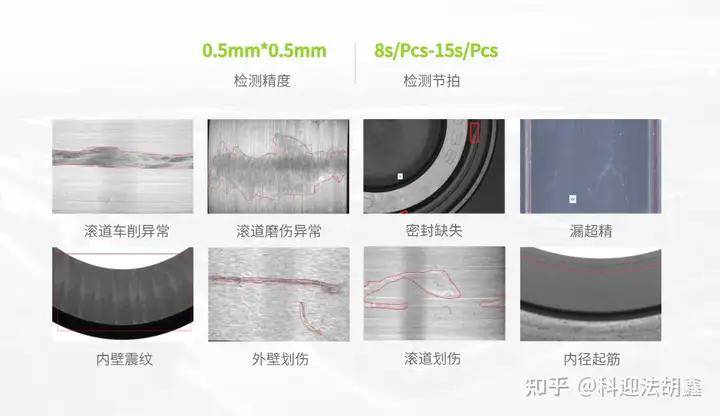

AI 视觉分析系统:搭载深度学习缺陷识别模型,可自动识别划痕 (≥0.02mm)、凹陷 (深度≥0.01mm)、锈蚀、裂纹等 28 类外观缺陷;集成亚像素级尺寸测量算法,实现直径 (±0.001mm)、螺距 (±0.002mm)、牙型角 (±0.1°) 等关键参数检测。

自动化上下料机构:配置机器人上下料单元与分度旋转装置,实现工件 360° 无死角检测,节拍时间≤8 秒 / 件。

多模态光学融合技术:采用蓝光三维扫描 + 2D 视觉检测双模式,实现表面缺陷与尺寸参数的同步检测,较传统检测效率提升 400%

自适应光源调节系统:根据丝杆材质 (金属 / 塑胶) 及表面处理工艺 (电镀 / 喷涂) 自动匹配光源波长与亮度,缺陷识别率达 99.8%

智能数据分析平台:实时生成 CPK、PPM 等质量指标,通过 SPC 过程控制图识别生产波动,提前预警工艺异常

检测成本降低 60%:替代 6-8 名质检员,年人力成本节约 40-60 万元

生产效率提升 35%:检测节拍提升至 8 秒 / 件,满足 1000 件 / 小时的产能需求

全检覆盖率 100%:实现 100% 产品全参数检测,消除人工抽检漏检风险

质量追溯体系:建立产品全生命周期质量数据库,支持批次追溯与质量问题快速定位

工艺优化支撑:通过缺陷类型分布分析,识别模具磨损、加工参数异常等根源问题

该解决方案已通过 ISO9001 质量体系认证,核心检测算法获得 3 项国家发明专利,可广泛应用于机床丝杆、精密滚珠丝杆、微型传动丝杆等产品的质量控制环节,助力客户实现精密制造质量的数字化、智能化升级。返回搜狐,查看更多